7月22日,蜂巢能源与欧阳明高教授领衔的清华大学电池安全试验室举行合作签约仪式,双方将围绕电池热失控的预警与防控展开深入的合作研究,提高电动汽车的安全性。

在签约仪式上,欧阳明高教授表示:“蜂巢能源涉足的领域、研究方向与清华大学电池安全实验室的规划高度一致,对双方此次合作寄予厚望,希望高校的技术思路与蜂巢能源先进完备的研发条件能够完美结合,推动合作项目结出硕果,促进行业电池安全问题的有效解决。”

中国电池安全领域顶级实验室选择与蜂巢能源合作,无疑是对这家动力电池新秀企业研发实力的认可及肯定。而在此之前蜂巢能源首发四元、无钴材料电池,同时携手产学研机构发布行业首部《电动车用高速叠片动力电池白皮书》,在行业里引发一波关注热潮,让叠时代成为大家热议的焦点。

一家新秀企业豪言“要成为中国电池前三”,蜂巢能源研发实力究竟如何?是什么原因让清华大学电池安全实验室等行业相关机构钟情与此呢?

技术先行 逆向追赶

2019年以来,多次出现的电动车自燃现象将动力电池安全问题再次推上了风口浪尖,引发政府及业界高度重视。安全是发展高比能量动力电池的生命线,已成为行业共识。

如何能够更好地实现安全与高比能量的平衡?这就要求中国众多的动力电池企业在产品研发上必须以技术为纲,特别是新入局者必须在技术上“后来居上”。对此,蜂巢能源给出的答案是利用人才优势,实施“逆向”追赶战术,首创高速叠片工艺,着眼未来动力电池材料和体系的创新、不断提高电池性能。

“我们在行业变局中诞生,是一支拥有汽车和电池行业经验的‘全球技术研发团队’,是‘最懂汽车’的电池专家。”蜂巢能源总经理杨红新在接受采访时表示。

2018年2月独立至今,蜂巢能源团队规模已经达到1750人,其中仅研发团队就1030人,外聘/外籍专家达到了350人。从2016年至2020年,累计研发投入将达到29.3亿元。

蜂巢能源一方面产品开发、试验和品质管理(比如:开发/测试/验证的V-model、品质管理的TS16949体系、功能安全的ASIL-C/ISO26262等等)全都遵循汽车级的高标准,为的是确保产品汽车级的可靠性;另一方面,从材料开发到电芯设计、从系统集成到BMS软硬件设计,团队主要成员都曾供职于欧美、日韩的主要汽车和电池公司,其中不少都拥有20年以上的从业经验。

这也是欧阳明高教授携清华大学电池安全实验室选择与蜂巢能源合作的原因之一。根据双方协议,蜂巢能源与清华大学电池安全实验室的合作研究主要包括:1、动力电池热失控预警技术;2、动力电池单体热失控测试、评价与抑制技术;3、系统层面的热失控蔓延抑制;4、安全快充技术。

蜂巢能源先进完备的研发条件与清华大学前沿的技术思路完美结合,有助于加速科研成果的产业化,有助于促进行业电池安全问题的有效解决,为行业发展创造更大价值。

安全为重 正向研发

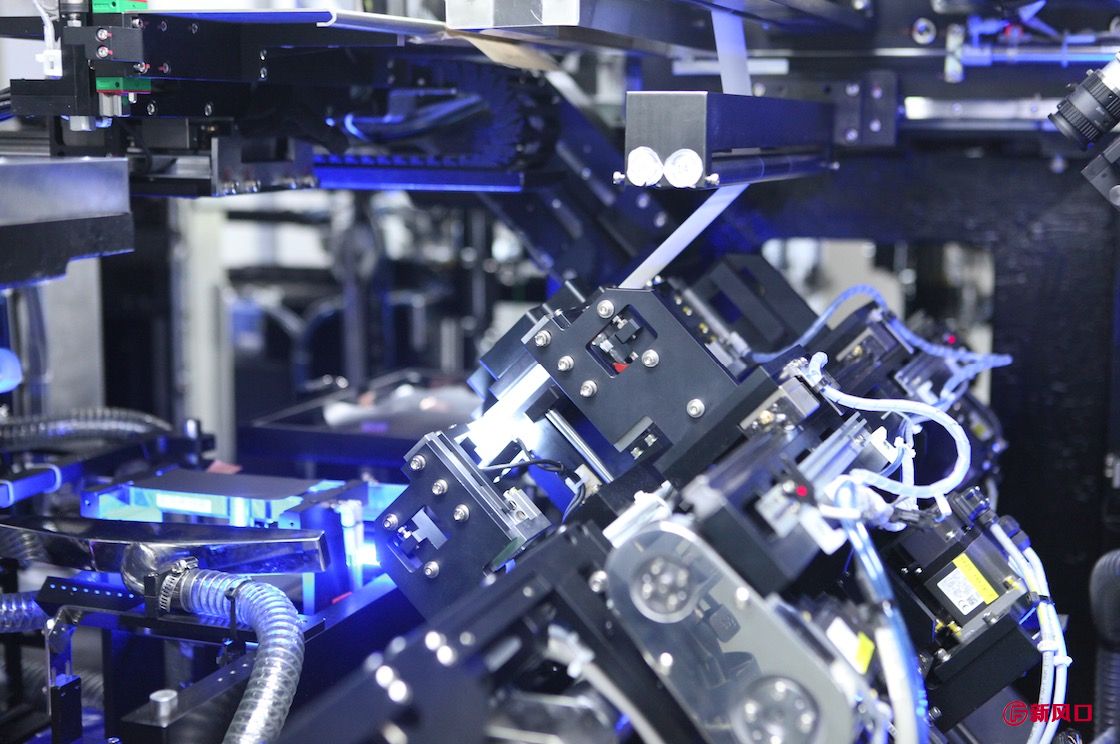

在全球化技术研发团队和先进的研发制造设备之外,动力电池的安全与生产制造过程密不可分,蜂巢能源首先选择高速叠片工艺,相比卷绕工艺电池性能更稳定、更安全,循环寿命更高,更适合电动车用。同时,在材料、电芯、pack和检测等环节,秉承安全为第一要素的开发理念,同时兼顾能量密度和低成本的应用需求,带来各方面品质更优的方形叠片电池。

1)材料

在多种正极材料开发进程中,最引人关注的莫过于7月上旬蜂巢能源面向全球发布的四元、无钴正极材料。

相比具备高能量密度的三元NCM811、NCM622材料,四元和无钴正极材料优势明显:四元材料在能量密度上与三元NCM811相当,但热稳定提高了近30℃(NCM811:210℃,四元:240℃),对电池安全更有保障。无钴正极材料在保证安全性能不降低的基础上,对应同等能量密度的三元正极,制造成本可降低约10%。

据蜂巢能源技术专家介绍,“正极材料研发进展顺利,我们2018年已建成先进的正极材料实验室和正极材料中试线,设备投资分别为300万元和1500万元。同时组建了50余人的技术开发团队,四元正极和无钴正极材料均已完成实验室工艺开发,目前正在进行中试,预计2020年上半年完成中试线吨级产品制备。”

在完成材料开发后,正极材料的安全性验证也必不可少。在金属异物的检测方面,蜂巢能源除了对金属成分用IPC-OES检测外,还采用扫描电子显微镜对金属异物的颗粒大小、种类等进行统计分析,严格控制金属异物的超标。

2)电芯

在电芯生产上,蜂巢能源采用高速叠片工艺。据了解,该工艺是包括三星SDI、CATL等国内外领先的电池巨头也将于2022年后导入的下一代电池生产工艺。

值得注意的是,叠片速度一直是制约该工艺应用的最大瓶颈,对此,蜂巢能源联合国内外供应商进行了联合开发。据悉,传统叠片工艺为每片1-1.2s,而蜂巢一期产线已提升至0.6S,二期可0.45S叠片速度已完成验证与样机的开发制作,2023年预计可实现0.25s/pcs/单工位叠片设备开发。

对于叠片电芯的优势,蜂巢能源电芯试制线讲解员介绍说:“首先,极耳对齐度较高,且面积较宽,可增加电芯内部向极耳处的散热;其次,叠片电芯极耳数量是卷绕电芯的两倍,阻抗低,降低使用过程中发热量,减少电芯内部热量聚集;第三,叠片电芯可以杜绝卷绕电芯循环时极片拐角断裂及极片变形脱粉造成的电芯内部短路。”

电芯生产主要有电极、装配和化成三大工艺。电极是整个电池生产的核心,分为匀浆、涂布、辊压、分切、模切五个工序。每一道工序都严苛的制造标准,以极片模切为例,行业通用标准为毛刺超过涂层未到隔膜厚度一半为合格,实际毛刺超过箔材>80um,而蜂巢能源毛刺控制标准为:超过箔材12um以下视为合格,远高于行业标准。

3)PACK

“我们电池包的安全措施,最突出的有三点:即智能IBMS、电池包起火事故预警和碰撞安全保护。”蜂巢能源技术专家介绍说。

- 智能IBMS:具备4级(警告、报警、强制下电、禁止上电)安全控制策略,当车辆发生安全故障(碰撞、温度、电压异常、电池包内部压力异常等)根据车辆实时状态延迟或强制断电,断电后在检修前车辆无法上电和充电。

- 电池包起火事故预警:在电池包内部增加压力传感器,实现电压、温度、内部压力变化等三重预警保护,使整车在100ms内实现预警并断开高压系统,确保人员安全。

- 碰撞安全保护:借鉴宝马合资项目中30多条安全测试用例:36km扫描侧柱碰、底部障碍物撞击安全、50km正面柱碰、电池包内部冷却液泄漏等完善多种安全工况和评价方法,降低电池包碰撞安全风险。

最终通过车端BMS和蜂云平台(即蜂巢云端分析服务平台:用于动力电池的智能化分析,规划有云端计算,故障及寿命预测,远程升级,故障预警等核心功能)双BMS系统的安全设计、提前预测、实时诊断和安全防护4重保护确保动力电池系统从投入使用、梯次利用直到报废回收阶段的运行安全。

4)检测

真金需火炼。在生产完成后,通过更贴近实际使用工况的严苛的安全和可靠性测试,来检验产品的安全是否满足要求。

在安全设计方面,蜂巢能源通过在模组直接增加加强梁,使电池包作为整车传力通道,有效抵抗来自整车侧面的各种碰撞,减少电池包碰撞变形,确保整车及电池包碰撞安全。

在电气安全方面,蜂巢能源具备电池包EMC分析验证、电气件选型匹配、高压电气安全设计、电气架构优化设计、模组及PACK电气自主设计等能力,可以满足GBT/ISO/IEC/USCAR/LV等电气标准设计要求。

在热失控预防方面,电芯发生热失控后首先会传到相邻电芯,然后从一个模组传到另一个模组,最终扩展到整包外部。蜂巢能源通过对电池热失控及热蔓延的研究,专门针对热失控设计了四个阶段的五重防护,最大限度的降低热失控的蔓延及危害。

在耐久性方面,蜂巢能源采集强化路面路普转化成对应里程PSD PACK,要严苛于国标中的工况。为保证电气连接和密封紧固连接的可靠性,通过按VDI2230规范,及多道复拧工艺确保连接可靠。

目前,蜂巢能源电池系统级的测试验证项目共4大类104项,部分测试标准远严于国标要求。比如国标中要求模拟碰撞最大加速度为28g,实际从整车碰撞分解出的电池包受力达60g@45ms。通过“炼狱”级的安全可靠性测试,在产品量产前将所有安全隐患排查出来,消灭在初始阶段。

正是由于对电池安全品质的高要求,蜂巢能源从研发团队到生产设备,从材料选择到工艺制造,从产品组装与安全测试等环节都采用行业高标准,这也难怪欧阳明高教授携清华大学电池安全实验室会选择与蜂巢能源合作。对于这样的强强联合的未来发展,非常值得期待。

0 条评论